3Dプリンター Ender 3 ProでABSフィラメントのプリントにチャレンジしました。

PLAは初心者向け、ABSのプリントはちょっと苦労する、というのが一般的に言われています。

でもABSのほうが柔軟性が高く、サポートの除去も簡単、多少高温になる車内とかでも使用可能と、PLAより優れたところも多々あります。

せっかく3Dプリンターを買ったので、ぼちぼちABSに挑戦してみました。

でも思ったよりも手こずり、今回はその挑戦の全記録です。

使用したフィラメント: Pxmalionのグリーン

どのフィラメントを買うかは特にこだわりはありませんでしたが、条件は「緑色」ということ。

次男が緑色が好きなので。

「緑の戦車作ってー」とか言われてら、抗えませんよね。

amazonには膨大な種類のフィラメントが売られていて、レビューを読んでても「前は良かったけど今回のはあんまり良くなかった」とか書かれてるのもあり、正直どれを選んだらいいのか分からなくなってきます。

で、選んだのがPxmalionのグリーン。

1kg 2380円で買いました。

本当はもっと濃い緑が良かったんですが。

プリント条件・保温のためゴミ袋をかぶせてみる

プリントの条件が全然わからないので、スライスソフトCuraのデフォルト設定を元にやってみます。

主な設定は以下の値です。

| レイヤー高さ | 0.2mm |

| ノズル温度 | 240℃ |

| ベッド温度 | 80℃ |

| 冷却 | 無効 |

ABSのプリント中はできるだけ温度を下げないほうがいい、と聞いて冷却ファンを無効にしてみました。

さらにプリントエリアの周囲温度を下げないために、ゴミ袋をかぶせてみました。

あるとないでは大違いです。多分。

3Dプリンターが一気にゴミっぽくなってしまいましたけど。

見守る長男。手にはなぜかタコ型のキッチンタイマー。

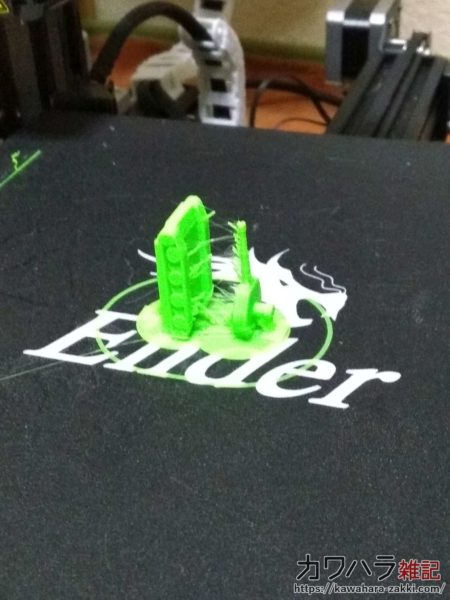

難なく成功!しかしマグネットシートがボロボロに!

ABSはベッドに定着しづらいとかネット情報で聞いてたので心配でしたが、一発で成功です。

Thingiversでダウンロードさせてもらったちっさい戦車。

ほぼ完璧にデータ通り出力出来てます。

糸引きが多いのは、設定を見直せばどうにかなるでしょう。

ABSのプリントなんてたいしたことないな!と思いましたが、問題が発生。

Ender 3 Proはベッドがマグネットシートになってて、簡単に外せるようになっていて、造形物が随分楽にベッドから剥がせます。

ところが今回ABSのプリントを終え、マグネットになったビルドシートをめくってみたところ、なんかボロボロになってる!

ビニールの表面が劣化して、ポロポロ崩れるみたいな感じです。

普段のPLAのプリントでは50℃ほどの設定でしたが、今回は80℃の設定。

熱によりやられた可能性があります。

せっかくうまくプリント出来ましたが、これ以上ABSを続けてプリントするのは危険と判断し、対策が整うまでABSは封印します。

マグネットシートじゃなくて他のビルドプレートを準備したいと思いますが、ここはやっぱり「ガラス」ですよね。

ガラスなら80℃程度の熱で劣化しないだろうし、平面度に優れたガラスでプリントすれば造形物も高精度に仕上がるかも。

・・・なんて期待していました。

Amazonでガラス製のビルドプレートを注文して届くまでは。

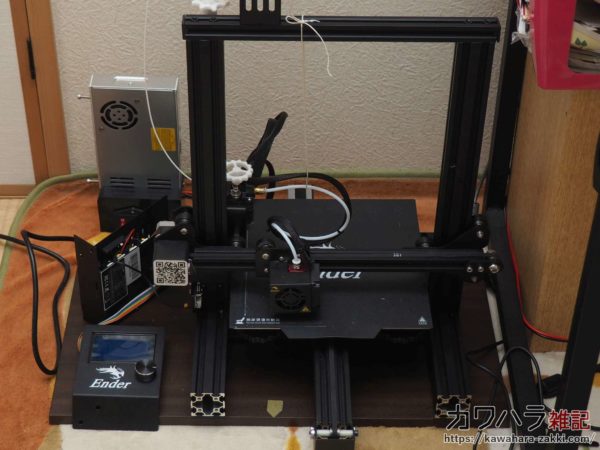

電源とかメインボードも一緒に保温するのは良くないので取り外した

ガラスのビルドプレートが届くまでにやっておくことがあります。

ABSのプリント時に行ったゴミ袋作戦に効果があったかどうかは不明ですが、袋をすっぽりかぶせてしまっているので電源部やメインボードの温度が高くなってしまいます。

無駄に温度が高いのは電子部品の寿命を縮めるので、あんまりよろしくない状態です。

というわけで、すっぽりかぶせた袋の外側に出すために電源、メインボード、操作パネルを外しました。

とりあえず外して脇に置いただけですが、組み立てキットのEnder 3はこういうことが簡単にできるのがいいですね。

もうちょっと見栄え良くまとめたいところですが、配線の長さが足りなくてあんまり動かせないので、とりあえずこれでいいや。

余裕があったらなんとかしたい。

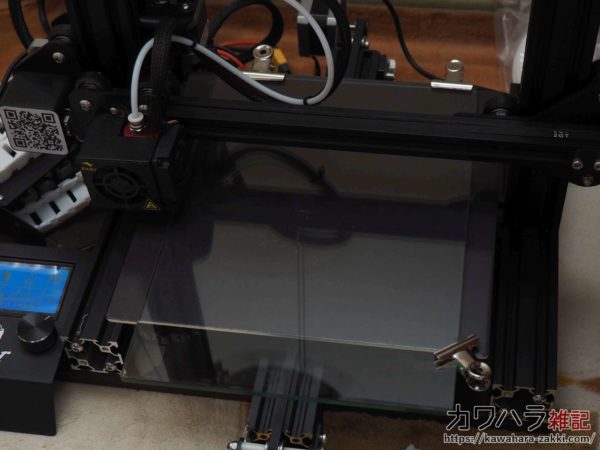

注文したガラスが反ってる!

数日後、注文したガラスベッドが届きました。

235×235mmで3Dプリンタのベッド用として売られているものです。

片面がつるつるで、もう片面が曇りガラスになってます。

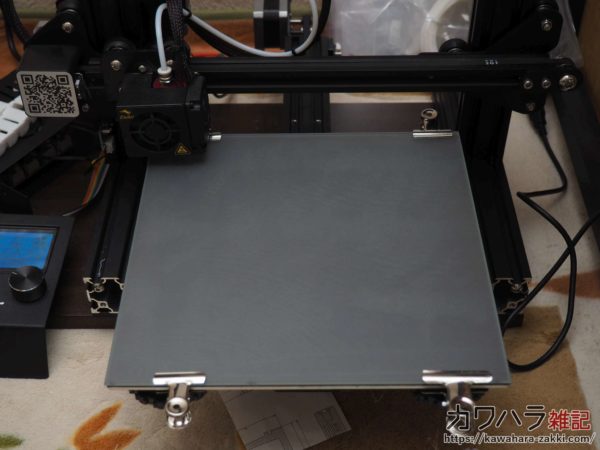

劣化したマグネットシートを剥がしガラス板を載せたところ、ピッタリです。

手元にあったクリップで止めます。

ノズルを原点に移動させ、いつもの手順でベッドの四隅で高さ調節。

A4用紙の切れ端をノズルとベッドの間に入れる方法で調整していますが、四隅を調節後に中央部を確認すると、紙がスカスカです。

なんかおかしい。

中央部で程よい感じに調節したとしたら、四隅ではベッドとノズルが接触してしまうと思います。

ステンレス製の定規を当てて見ると中央に隙間が確認できます。

つまり、ガラス板に「反り」があるということ。

ガラスの中央部と定規の隙間をシックネスゲージで測定してみると、0.3mmほど空いてました。

つまり、四隅よりも中央部が0.3mm低いということです。

3Dプリントの1層を0.2mmとした場合、ベッドに0.3mmの高低差があるとうまく1層目が定着してくれないのは目に見えています。

ガラス = 平面度が高いと勝手に思ってましたが、そうでもないみたいです。

しかもただのガラス板じゃなく3Dプリンタのベッド用として売られている商品でこれはダメでしょ。

amazonの出品者に連絡したら、すぐに返金してくれたので金銭的な損失はないですが、時間の無駄でしたね。

ちなみに商品は送り返さなくてもいいとのこと。

なにか使い道ができるときまで置いときます。

会社のゴミ捨て場でいい感じのガラスを発見

新しいガラスをまた注文しても、また反ってたら嫌だなと思いながら会社のゴミ捨て場(産廃置き場)を見たら、いい感じのガラス板を発見!

しかも2枚!

テレビ台みたいな家具の前面扉についてたガラスっぽいです。

なんでこんなものが会社のゴミ捨て場にあるのか謎ですが、かなり汚れてたりシールが貼ってあるのをきれいに取り除くとピカピカになりました。

反りを測定してみると、1枚は0.1mm未満、もう1枚は0.04mm未満の反り。

いい感じです。

サイズは278 × 195 × 4.8 mmと、ベッドのサイズにちょっと合いませんが、十分使えそうです。

しかし、厚みが4.8mmと若干分厚いため、オートホームして高さを調整しようとしてもそのままでは調整出来る範囲を超えていました。

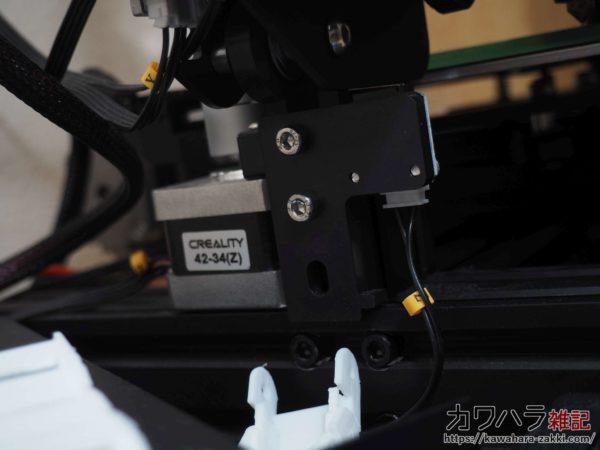

その場合、Z軸のリミットスイッチを数mmほど持ち上げて固定すると解決します。

リミットスイッチを上げた分、オートホームしたときに止まる高さも上がるので、分厚くなったベッドにも対応出来ます。

ガラスベッドでPLAをプリントしてみる

早速ABSをプリント!と思いましたが、このときPLAフィラメントを取り付けていたので、とりあえずPLAでテスト。

適当なテストピースをプリントしてみたら、ガラスのツルツル面でも一応定着してくれました。

でもやっぱり定着が弱いみたいで、樹脂の収縮によって変形し、一部がベッドから浮いたような状態です。

上の画像ではスカートをつけましたが、ブリムにしてもやっぱり浮く。

とりあえず定着はしたので、次はABSでプリントしてみます。

保温のためエマージェンシーシートをかぶせる

ABSで試す際、保温のためにエマージェンシーシートをかぶせてみました。

この前は透明のゴミ袋をかぶせましたが、こちらのほうが保温性が高いかも?と思いまして。

エマージェンシーシートとは、遭難したときとかに使うサバイバルグッズで、銀色のビニールシートみたいな感じで広げると布団くらいの大きさがあります。

これを体に巻き付ければ、風をしのげて体温の低下を防ぎ、安全に助けを待てるというわけです。

実際効果があるのかはよくわかりませんが、3Dプリンターに巻いてみるとギラギラして威圧感がとにかくすごいです。

あと床に置いてたのを、2段ボックスの上に移動しました。

案外定着すると思いABSを試すも全く定着せず!スティックのりで解決

PLAで試した限り、ツルツルのガラス面にも案外フィラメントが定着してくれたので、ABSでもそのままプリントしてみました。

しかし!全然定着してくれない!

やっぱりツルツルのガラス面は取っ掛かりがないので、定着させるのが難しいんですね。

あまり使いたくなかったスティックのりをガラスに塗り塗りしてみます。

だって、なんだかベタベタしそうで嫌じゃないですか。

整髪料のケープを吹きかけると良いという情報もありますが、手元にあったのがスティックのりだったので。

ベッドを80℃に温めているので、スティックのりを塗ると湯気が出て一瞬でカピカピになります。

スティックのりのベタベタで定着性を上げるのではなく、このカピカピでガラス表面をザラザラにして、樹脂が引っ付く取っ掛かりを付けるというわけです。

プリントしてみると、今度はちゃんと1層目が定着してくれて、プリントに成功しました!

スティックのりが造形物に残り、ちょっとベタベタすることもありますが、水洗いでOK。

ベッドに塗るスティックのりも、毎回塗ったり洗ったりする必要はなく、一回塗ったら複数回プリント出来るようです。

思ったより手間もかからなくていい感じです、スティックのり。

いくつか小物をプリント

次男に言われるがまま、Thingiverseでいくつか3Dモデルをダウンロードしプリントしてみました。

指先サイズの小物しかプリントしていませんが、今の所うまくいっています。

大物になると、樹脂の収縮も大きくなってまた難しくなると思います。

ABSフィラメントをプリントしただけですが、ここまでたどり着くのは結構長かったです。

使えないガラス板を注文して届くまでの待ち時間が一番長かったんですけどね。

今後の計画

小さいものしかプリント出来てませんが、もっと大きなものにも挑戦したいです。

あと、エマージェンシーシートを巻きつけてるのがみすぼらしいので、アルミフレームとかでしっかりしたカバーを作りたいですね。

全体を覆えるサイズとなると、結構サイズが大きくなりそうです。

コメント