プラモデルを塗装するための塗装ブースが欲しい。

いろいろな製品が売られていますが、排気ファンがついたものは安くても1万数千円ほどします。

高くない?

自分で作れるんじゃ?

というわけで作ってみます。

この記事の目次

たまに塗装するので塗装ブースが欲しくなった

たまーに子どもたちとプラモデルを作って塗装したり、3Dプリンタで作ったものを塗装したりします。

私が高校生のとき、20年以上前に買ったタミヤのエアブラシを引っ張り出してきて塗装するんですが、さすがに家の中でエアブラシをぶっ放すわけにもいかないので、外やベランダにアウトドア用の小さいテーブルを持ち出したりして塗装してました。

とある日の塗装風景(雨が降ってたのでちょっと玄関の中に入ってます)

でもテーブルの高さが低く、作業性が著しく悪く、腰が痛くなる。

風が吹いたら部品が飛んでいく、と散々なものでした。

昔はお構いなしに自分の部屋で塗装してましたけどね。

今は子供や嫁もいるし、部屋の中にシンナー臭を充満させるわけにいかないのです。

色々背負うと身動きが取りづらくなりますよね。

20年近く模型製作から離れていて知りませんでしたが「塗装ブース」なるものが売られているではありませんか。

1面が開放された箱状のブース内で塗装し、背面のファンによりミストを吸引、ホースで窓の外に排出する、という構造でした。

これ欲しい。

買ったら高い。安く作れるのでは?

ファンの付いた塗装ブースは安くても12,000円くらいするっぽいです。

ちょっと高いですね。

こんなのをイメージしています。

仕組みはそんな複雑じゃなさそうなので、作れるのでは?

ということで塗装ブースを自作することに決定。

3Dプリンタを持っているので、せっかくなのでフル活用しようと思います。

こんなの、箱にファン付けりゃ完成でしょ?と軽い気持ちでろくに下調べをせずに作り始めましたが、果たしてうまくいくのでしょうか…

当初案では下の図のイメージを考えました。

ありあわせの材料で作る。材料費は約7000円

ちょうど運がいいことに、会社で不要になったACファンとかがあったので貰ってきました。

今回の塗装ブース製作にあたり、私自身の出費は限りなく0円に近いです。

一応使った部材を新規購入した場合の材料費を算出してみましょうか。

Amazon等で入手しやすい材料を選んだので、わたしが実際に使ったのとは全く同じではありません。

| 品名 | 価格 |

|---|---|

| ファン(120mm角 AC100V) | 3099円 |

| ダクト(Φ100 * 3m) | 1870円 |

| ACコード | 300円 |

| ガスケットのウレタンゴムスポンジ(なくてもOK) | 300円 |

| 3Dプリント部品 材料550g | 1100円 |

| ネジ類 | 200円 |

| ダンボール | 0円 |

| 合計 | 6869円 |

ポイントは、安く上げるためにブース本体はダンボール箱です。

見た目が安っぽい?

ちゃんと機能さえしてくれればみすぼらしくてもOKです。

価格には入れていませんが、ブース内を照らすクリップライト等の照明が必要です。

わたしは持っていたクリップライトを塗装時のみ取り付けています。

買ったら1000円程でしょうか。

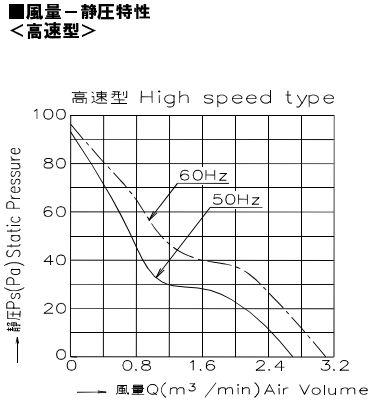

使用するファンのスペック (ローヤル電機 UTL120C)

塗装ブースの心臓部となるファンのスペックを確認しておきます。

なんでこれを使ったかというと、たまたまこれがあったから。

メーカー: ローヤル電機

型番: UTL120C

https://royal-elec.shop/?pid=142158005

| 電圧[V AC] | 100 |

| 風量[m^3/min] | 3.1 (60Hz) |

| 最大静圧[Pa] | 80.4 |

| 回転速度[rpm] | 3200 |

| 騒音[db] | 46 |

| 質量[kg] | 0.54 |

※60Hzで使用時のスペック

性能曲線はこちら。

出典: https://www.royal-elec.co.jp/wp/wp-content/uploads/2019/04/T120C.pdf

軸流ファンは静圧が小さいため、少しでも抵抗があると風量がぐっと下がるのがグラフからも見て取れます。

他のファンを調べてみましたが、AC100Vで駆動する120mm角のファンとしては最大クラスの風量のようです。

DC駆動であれば更に大風量、高静圧なファンもありますが、スイッチング電源などが必要になりお手軽度が下がってしまいます。

当初案は「押し出し式」で設計

ファンを格納しダクトホースを取り付けられるケースを3Dプリンタで製作し、ダクトホースにより窓から排出。

ファンにはフィルタを付ける構造をまず考えました。

このときは知りませんでしたが、塗装ブースには主に「押出式」と「吸い込み式」があるそうです。

ブースにファンが付いていて、ファン以降のホースで室外に排気を「押し出す」のが押し出し式。

窓などにファンが付いていて、ブース~ホースのミストを「吸い込む」のが吸い込み式です。

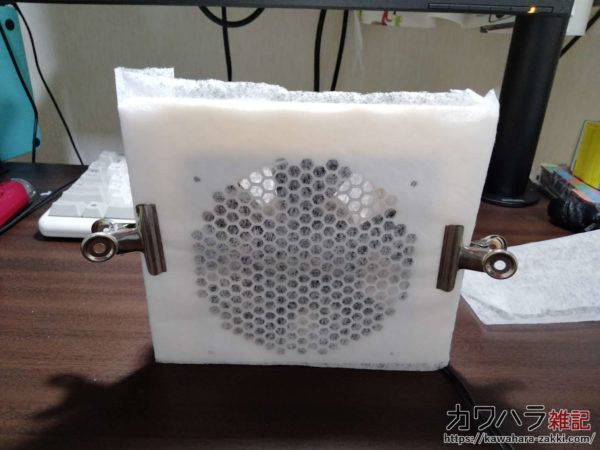

で、適当に設計してファンを納めるケースを3Dプリント。

窓から排出するための部品も作ってみました。

市販のブースのホースの先端にこんなのがよく付いてるので、雰囲気だけで作ってます。

一応、流路の断面積がホースの内径より細くならないように計算して設計してます。

ブースは後でダンボール箱で作るとして、とりあえず吸うかどうかテストしてみました。

フィルタは100円ショップで売られているコンロの換気扇用フィルタをカットし、クリップで留めています。

ファンを動かしながらエアブラシを吹いてみたところ、フィルタに色がついていくので一応吸っているようです。

わかりにくいですが、黄色の塗料が少し付着しています。

でもなんか吸いが弱い。

そして騒音も大きい。

ファンのすぐ手前に六角穴の開いた板を配置していますが、ファンの羽と板の隙間がわずか数mmと近く、風切り音が大きいようです。

六角穴付きの板がないとフィルタが吸い込まれてしまうので、この板は必要です。

板の形状を変更し、羽と板の間に10mm程のスペースを設けるようにしたところ、風切り音はいくらかマシになりました。

でもやっぱりフィルタがあると吸う空気の量が大幅に減ってしまうようです。

こんなのでちゃんとエアブラシのミストを吸ってくれるのかな?

多分吸わないな。

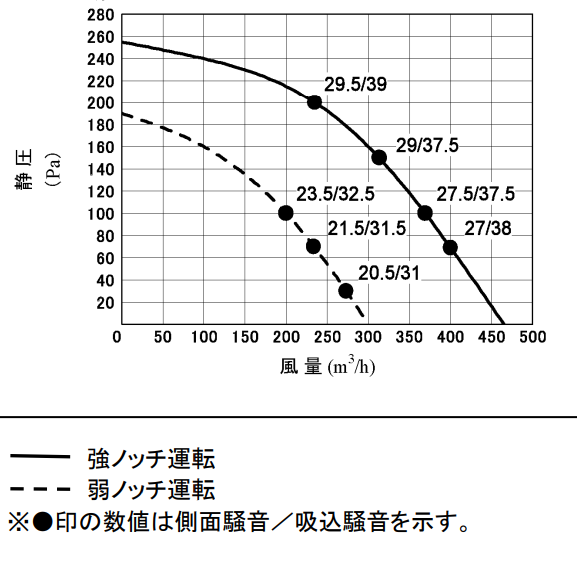

軸流式のファンを使用していますが、このタイプのファンは静圧が低く、フィルタなどの抵抗があると風量が極端に落ちてしまうようです。

さっき載せた性能曲線を見れば予想はできることですが、このときはあまり細かいことを考えずに雰囲気で作ってました。

フィルタを付ける場合は、静圧の大きいシロッコファンを使ったほうが良さそうです。

見切り発車でスタートしましたが、今一度市販されている塗装ブースについて調べてみます。

まとめ

長くなってきたので、続きは次の記事で。

果たしてうまくいったのか?

静圧の低い軸流ファンを使う場合の設計のポイントも解説したいと思います。

コメント