前回押出式で塗装ブースを作ろうとして満足の行く性能がでなさそう、というところで終わりました。

市販の模型用塗装ブースを今一度調査して、設計に取り入れてみたいと思います。

さらに、今回の記事を読めば必要な風速を出すための風量、ブースサイズの計算ができるようになります。

大人気のネロブースとは?

調べてみると、ネロブースなるものが塗装ブース界隈では絶賛されているようです。

お値段50,000円以上!

形としては次のような感じです。

実用新案を取得しているようで、資料が公開されているので調べたらどのような構造か分かります。

減圧室を負圧にし、ブース内の仕切り板の上下に設けられた開口部から均一に吸えるというのが肝のようです。

これを可能にするのが、風量400m^3/hという強力なシロッコファン。

減圧室は負圧になるため、溶剤が揮発しやすく、ファンにミストが到達する頃には乾燥して粉塵となるため、ファンにフィルタも不要。

でも、ただの箱に斜めの仕切り板を付けて強力なファンを付けただけ、という見方もできます。

なんでそこまでみんな絶賛してるんでしょう?

でもまあ、下手な設計だと、上下の開口部があっても実際に吸ってるのは一つ、とかになりかねませんし、色々計算された上で開口部のサイズやブースのサイズ、ファンのスペックが決定されているんでしょう。

そして値段がかなり高いにも関わらず、人気のため入手難らしいです。

この値段が妥当なのか?と言うと、ファン単品で買っても2万円以上しますし、金属製のブースもそれなりにコストがかかってそうだし、ぼったくりではないでしょう。

サイズが大きい以外に、ネロブースの性能に不満を持っている人はいなさそうなので、これを一つの参考にさせてもらおうと思います。

静圧の低い軸流ファンをではどのように設計がベスト?

ネロブースを参考にさせてもらうと言っても、同じ設計思想を目指すのは無理があります。

使用するファンはすでに決まっていて、風量、静圧共にネロブースに使われているファンとは性能がぜんぜん違いますので。

ネロブースは静圧の大きいシロッコファン、今回使おうとしているのが静圧の小さい軸流ファンです。

風量もネロブースに使われているBFSー40SCは400 m^3/hに対し、今回のファンは3.1[m^3/min] × 60 [min] = 186 [m^3/h]と、半分以下の数値となっています。

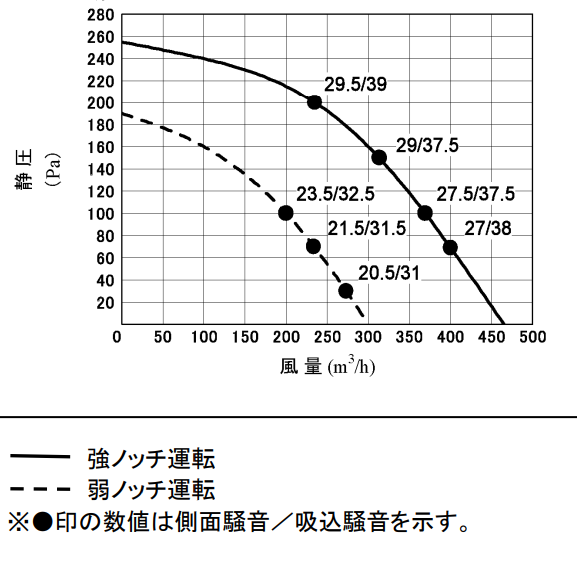

こちらがネロブースのファンの性能曲線。

今回使うファンが静圧100 Paを超えると全く吸えなくなるのに対し、ネロのは静圧100 Pa時でも200 m^3/hもの風量を確保出来ます。

この悲しい事実を踏まえて設計するならば、風量を確保するために静圧 = 流路の抵抗を極力小さくする必要があります。

具体的には以下のポイントを押さえれば良さそうです。

- 配管は短く太く、曲がりは少なく

- フィルタがあると風量が著しく低下するので、フィルタなし

- 風速を確保するために、ブースを必要以上に大きくしない

前提として、ブース内に手を突っ込んで作業する形とします。

エアブラシから噴射された塗料のうち、塗装対象に付着しなかった分の塗料ミストが周囲を漂うことになりますが、ミストが飛散する速度よりブース内の風速が早ければ補足できるはずです。

ブース内で風速を稼げても、ブース外のミストを吸い切れるほどの風速を出すのは不可能。

そのためブース内に手を突っ込んで作業する必要があります。

目指しているのは「ある程度吸ってくれれば良い」ではなく、「完全に臭いがしないレベルで吸って欲しい」です。

ブース内で塗装を行うと言うのは、ネロブースも同じですね。

風速の計算

さて、ブース内にどの程度の風速が出せればミストを補足できるのでしょうか?

模型用の塗装ブースのような小さなものではなく、工業用の塗装ブースのような有機溶剤を扱う作業では、法令で風速が決められています。

今回作っているのは法令での区分では「囲い式フードの局所排気装置」ということになりそうです。

この形式は、開口面で0.4m/s以上の風速が必要とされているらしいです。

個人の趣味なので別に法令を遵守する必要はないですが、この数値をひとまずの目標としてみます。

といっても、風速を測定する術がないですが…

局所排気装置には「囲い式」の他に「外付け式」もありますが、側方、下方吸引式で0.5m/s以上、上方吸引式で1.0m/s以上とされているらしいです。

タミヤの塗装ブースも完全にブース内で塗装するわけじゃなさそうなので「外付け式」の排気装置になるのかな?

風速は、ファンが吸い込む風量とブースのサイズが分かれば計算できます。

と言っても、風量も流路の抵抗によって変わってくるので正確なところは分かりません。

とりあえずスペック通りの最大風量が出たとして、ブースサイズ決定の目安にしたいと思います。

計算式はこうです。

v = Q / A

v: 風速(m/min)

Q: 風量(m^3/min)

A: ブース内断面積

風速の単位はm/sとしたいのでこうしましょうか。

v = (Q / A)/60

v: 風速(m/s)

Q: 風量(m^3/min)

A: ブース内断面積

ブース内断面積Aは次の式。

A = D × W

D: ブース内高さ(m)

W: ブース内幅(m)

一つの式で表すと

v = (Q / (D × W))/60

今回用意した箱(ブース)とファンの数値を当てはめて計算してみます。

Q = 3.1 (m^3/min)

D = 0.28 (m)

W = 0.35 (m)

v = (3.1 / (0.28 × 0.35)) / 60

v = 0.52 [m/s]

現実には風量がスペック最大値の3.1 m^3/minも出ないとか、ブースの壁付近と中央で風速が一定でないとか色々ありますが、0.52 m/sという数値は悪くないんじゃないでそうか。

法令の0.4 m/sはクリアしています。

ブースサイズをいろいろ変えてみて計算すれば、どの程度まで大きく出来るかなどを検討できます。

例えばネロブースと同じ500 × 500mmのサイズだとどうなるでしょうか?

v = (3.1 / (0.5 × 0.5)) / 60

v = 0.2 [m/s]

このファンだといくら条件が良くても0.2 m/sしか出ないことがわかります。

ちなみにネロブースだとどれくらいの風速が出ているのでしょうか?

Q: 風量(m^3/min) = 6.67

D: ブース内高さ(m) = 0.5

W: ブース内幅(m) = 0.5

v = (6.67 / (0.5 × 0.5)) / 60

v = 0.4447 [m/s]

結果は0.44 m/sと法令の基準値をクリア。

やっぱり法令で定められた0.4 m/sは一つの目安として良さそうです。

今回はファンが最初から決まっていましたが、真っ当な設計手順としては、必要風速を決定 → ブースサイズを決定 → スペックを満たすファンを選定、という流れになります。

押出式と吸い込み式

市販の塗装ブースはほとんど押出式のため、それにならって当初は押出式で考えていました。

でも自作派では吸い込み式がいい、という話もちらほらあります。

理由は吹き替えしが少ないということです。

なぜ市販ブースはほとんど押出式なのかというと、商品として設計しやすいからではないでしょうか。

吸い込み式だと窓にファンを固定しなければなりませんが、窓の形状は千差万別のため、メーカーとしては窓にファンを固定するための金具等を準備しにくくなり、ユーザーが自分で工夫する手間が発生します。

押し出し式だとホースの先を窓から出してね、っていうだけで済むので、設計する側からすると楽ですよね。

以上はあくまでわたしの想像ですが、自分でイチから作るなら吸い込み式が良いかなと思います。

押出式はファン以降が正圧になるため、ホースの継ぎ目等に隙間があると臭いが部屋に漏れる可能性があります。

吸い込み式はホース内を含めてシステム全体が負圧になるので臭いの漏れが少なくなると予想されます。

さらに、塗装ブースとファンが物理的に離れるので、ミストがファンに到達する頃には溶剤が揮発してファンが汚れにくい、つまり塗料は粉塵となり、ファンに付着しにくくなるはずです。

余計な抵抗を増やさないためにフィルタを付けないので、やはり今回作るブースは吸い込み式が最適です。

というわけで、吸い込み式として製作することにします。

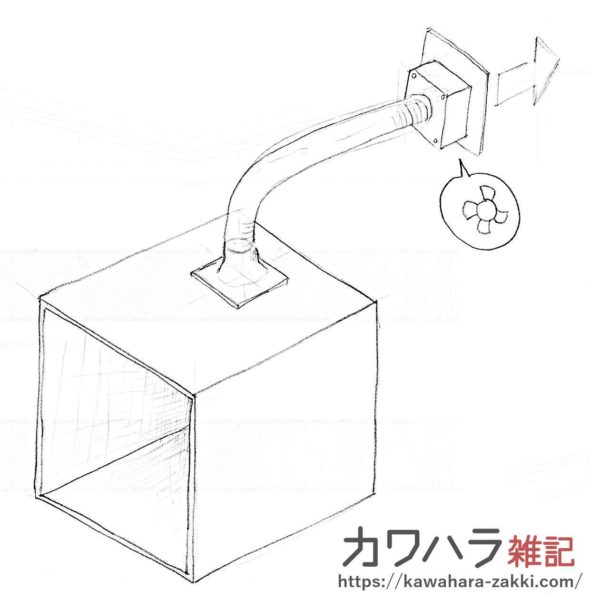

イメージとしてはこうです。

まとめ

今回は、市販の塗装ブースの研究と、必要な風速を出すためのファンの風量、ブースサイズの計算をしました。

またまた長くなったので次の記事に続きます。

次回、最終回はいよいよ塗装ブースが完成します。

コメント