世の中には、自分でCNCの工作機械を作るという、とんでもなくマニアックな趣味を持つ人がいます。

なにそれ、めちゃくちゃ面白そうじゃない。

と言うわけで私も真似して作ってみることにしました。

取っ掛かりとして、まず本体の設計をしてみました。

CNCを自作してみたい方も、これを読めばなんとなく作り方が分かるかもしれません。

この記事の目次

自作CNCとは

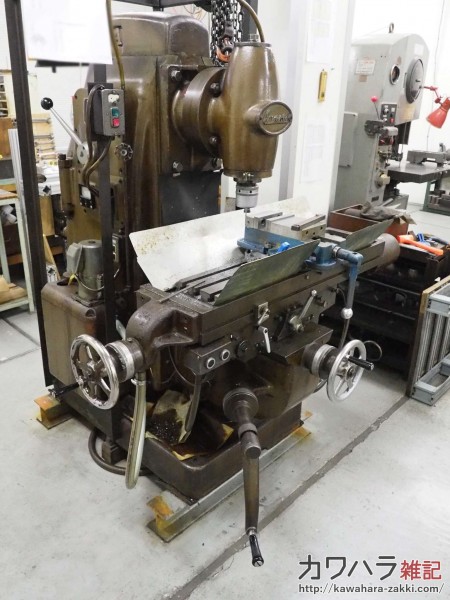

そもそも「自作CNC」って何?と言う話ですが、ここでは「自分で作ったNCフライス盤」と定義します。

フライス盤とは、金属を削って加工したりする工作機械の一種で、NCとは”Numerical Control”の略で数値制御と言う意味です。

機械加工の業務に従事している人は「CNC」じゃなくて「NC」と言うことが多いと思いますが、「CNC」と「NC」は言い方の違いだけで、同じものと思っても差し支えありません。(厳密には意味するところが違います)

私も最初にネットでCNCと言う言葉を見たときは少し違和感を感じましたが、ネット上の自作民はCNCと呼ぶことが多いので、それに習ってここでもCNCと呼ぶことにします。

コンピュータ上で「工具を右に2mm動かして、次は下に0.5mm動かして~」みたいなデータをあらかじめ作っておき、その司令どおりに工作機械が動いて加工してくれると言うのがNC工作機械と言うわけです。

自作CNCの世界では、材料を削る「切削加工」の機械を製作している人が多いように見受けられますが、レーザーで板材を加工するCNCや、ペンを取付けて絵を書かせるプロッタを作っている人もいます。

3DプリンタはあまりCNCと呼ばない気がしますが、似たような技術で制御しているのでこれもCNCと言えばCNCですね。

製作しようと思ったきっかけ

なぜ私がCNCを作ろうかと思い立ったかと言うと、5年くらい前にネット上をさまよっていた時、たまたま自作CNCを作っている人のWebサイトを見かけました。

「あ、これ個人でも作れるんだ」と興味が湧いていろいろ調べたりしたものの、結局製作には至りませんでした。

そもそも、自宅にあっても多分使わないですし。

邪魔だし。

じゃあ、会社で作ったらどうだろうか?

私の会社には古いフライス盤とか旋盤とかの工作機械がありますが、NC工作機械はありません。

そして私はその古い機械を使って時々、ちょっとした金属加工なんかをしたりします。

「NCがあったら便利なのになー」と普段から思ってはいますが、使用頻度が少ないので、新しいNC機械を導入するというのは不可能な話です。

マシニングセンタとか、本気のNC工作機械は高いですからね。

安くて数百万円、機械によっては1千万とか2千万円とかします。

そこで、自作のCNCを作ったらちょっと便利になるかも。

鉄をバリバリ削るまでは出来なくても、アルミを加工出来るくらいの自作CNCを数十万円くらいで作れば、役に立つのでは?

そう思って上司に提案してみたところ、あっさりOKが出ました。

許可が出たのでさあ作ろう!と思ったものの、他の仕事が忙しくなり5年近くこの計画は放置されることになったのでした。

そして最近になり、なぜか「そういえばCNC作るんだった」と突然思い出したので、計画を再開することにします。

自作CNCのコンセプト

機械自体のコンセプトとしては「なるべく簡単に製作できる」ということを主眼に置いています。

一応設計から加工、組み立てまで私が行うつもりなので、あまりにも面倒な加工は避けたいところです。

極力市販部品を利用し、ボール盤で穴あけやタップ加工程度で組み立てられるようにします。

材料や部品のほとんどは機械部品商社のミスミより購入します。

ミスミはこの手のものを作る場合にドンピシャな品揃えですが、残念ながら個人相手には商売をしていません。

個人で作ろうとした場合は部材の入手がネックになりそうです。

予算は30~40万円ほど。

極限の精度を求めたりはせず、それなりの精度でそれなりの加工ができる程度の機械を目指します。

自作CNCの仕様

設計の前に、自作CNCの仕様をざっくり決めなければいけません。

機械全体の大きさにも影響する重要な要素として、「加工範囲」を最初に決めました。

A4用紙よりちょっと大きいくらいの範囲が加工できたら良いかなと思い、結果的に下記の加工範囲になりました。

- X軸(前後)=355.5mm

- Y軸(左右)=230mm

- Z軸(上下)=297mm

細かい数字は設計を進めるうちに変わってくると思うので、最初に決める数字はだいたいで良いと思います。

これくらいの加工範囲があれば、自分のやりたいことはだいたい出来るはず。

Z軸は、テーブルにバイスを置いて使う場合や、長さのある工具(刃物)を使用する時に足りなくなりがちなので、約300mmと大きめにとっています。

主軸は回転数12000 rpm、500W位のものを使用予定ですが、具体的にはまだ選定していません。

後から変更もできるので、とりあえず安価なものを買って付けようかなと。

その他は次のように決めました。

- 各軸のスライドはリニアガイドを利用する

- 各軸の送りねじはボールねじ

- モーターはステッピングモーター

- 制御はArduinoとPCで行う

筐体はアルミフレームで構築する

このCNCのコンセプトは「なるべく簡単に作る」なので、筐体は市販のアルミフレームを使用することにします。

アルミフレームは、アルミ押し出し材のフレームをボルトとナットで締結することで構造物をお手軽に作れるのですごく便利です。

ちなみにアルミフレームとはこういうものです。

これは自作CNCに使うものではないですが、60mm角の太さ。

工作機械としての剛性は不明ですが、「太めのフレームを使っとけばなんとかなるだろ」くらいの適当な感じで進めていきます。

アルミフレームの筐体でどの程度の加工ができるか試してみたいというのもありますし。

中国製の安価なホビーCNCキットがamazonでも売られていますが、華奢なアルミフレームの筐体で出来ているようです。

流石にこれよりは良いのを作りたいですね。

スライドの機構の選択

アリ溝による摺動、リニアガイドやシャフト+リニアブッシュを利用する方法が考えられます。

剛性的にはアリ溝が圧倒的に有利ですが、お手軽さと精度を考えるとリニアガイド一択です。

現代的なNC工作機械の多くはリニアガイドを採用していますしね。

買ってきて取り付けるだけで、ガタがなくそれなりの精度のスライドが簡単に作れます。

アリ溝を採用するには、鋳鉄の塊からアリ溝カッターを使って削り出すというとんでもなく大変な作業になります。

加工のためにフライス盤なんかも必要になってきますし、大変です。

アリミゾの例として、この画像は会社のフライス盤のX軸のスライド部。

逆台形の箇所と、それに対応する形状の溝によりスライド部が構成されています。

安価なCNCキットではシャフトとリニアブッシュを採用している例も多いです。

簡単に製作できていいと思いますが、シャフトが長くなるとたわむことによる精度低下が心配。

小さい機械ならこの方式でも十分かもしれません。

送りねじの種類の選定

送りねじは各軸のスライドを実際に動かす非常に大切な存在です。

機械が出来上がった時の精度にもかなり影響します。

主に次の3つが考えられますが、安い順に、

- 寸切ねじ(普通のMねじ)

- 台形ねじ

- ボールねじ

ボールねじは高価ですが、非常に軽い力で回すことが出来て高精度に作られています。

工業用のマシニングセンタなども普通はボールねじが使われているので、予算が許すならボールねじがベストですね。

私が今回作るCNCもボールねじを採用しました。

台形ねじは、機械の加工等による反発でねじが回されるということがないので、手動の工作機械には多く採用されています。

寸切ねじは非常に安く買えるので、簡易な機械なら悪くない選択肢です。

しかも、リード(ねじが1回転した時に進む量)が台形ねじやボールねじに比べて小さいので、思いの外精密な動きが出来ると思います。

1回転で5mmくらいのリードのボールねじや台形ねじが多い中、M6の寸切ねじならリードが1mmです。

駆動させるモーターが同じなら、単純に考えて分解能が5倍ということになります。

モーターの形式の選択

モーターはサーボモーターかステッピングモーターか、と言う選択肢がありますが、ステッピングモーターを選択。

サーボモータは高性能でパワーもあり、脱調の心配もないのが魅力ですがかなり高価です。

ドライバ含めて1セット10万円くらいするんですかね?

最低3軸必要なので、それだけで30万円!

さすがに無理です。

サーボモーターもそうですが、ステッピングモーターはドライバから指示した回転角だけ正確に動くモーターです。

一般的なモーターでは1.8度ずつ動くものが多いですが、マイクロステップと言って、この角度を1/2, 1/4, 1/8, 1/16, 1/32などと分割してより細かい角度で動かす事もできます。

これはステッピングモーターを動かすドライバの機能によって実現します。

さっきから「ドライバ」と言う言葉が出ていますが、ステッピングモーターを動かすにはドライバと言う装置が必要になります。

ちょっと敷居が高いように感じるかもしれませんが、ArduinoとCNCシールドというものを使えば簡単に動かせるので大丈夫です。

3軸の配置方法

自作CNCの基本的な仕組みはNCフライス盤と同じです。

つまり、フライス盤にモーターを付けて自動的に動くようにしただけです。

フライス盤をよく見ると、加工物(ワーク)に対して刃物が前後、左右、上下に動かせるようになっているのが分かります。

つまり、3つの「軸」があるということ。

ちなみに1つの「軸」にリニアガイドを2本ずつ使用します。

2本のリニアガイドの間にボールねじなどの送りねじを配置するのがもっとも一般的です。

この3つの軸をどのように配置するかで、機械の性格が違ってきます。

軸の配置は慎重に。

ざっくり、次の3タイプが考えられます。

- X軸がY軸上で前後に動き、主軸がZ軸で上下に動く

- 主軸がZ軸で上下し、Z軸がX軸で左右に動く

- 主軸がX軸で左右に動き、X軸がZ軸で上下に動く

他にも、主軸が完全に固定で、X軸、Y軸がZ軸上で上下に動く「ひざ形」と言うタイプもありますが、自作するにはやりにくいので省きます。

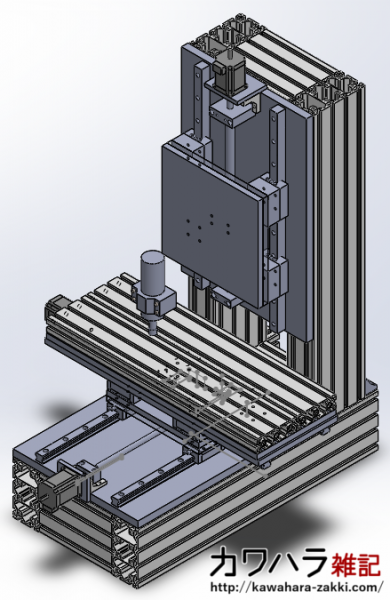

1. X軸がY軸上で前後に動き、主軸がZ軸で上下に動く

汎用フライスに似た構造です。

今回、この方式を採用しました。

欠点としては、Y軸(前後)の加工範囲を大きく取りづらいこと。

X, Z軸の加工範囲を大きくするのは比較的簡単です。

左右と前がオープンなので、テーブルに取り付けられる加工物(ワーク)のサイズの制限は一番少ないです。

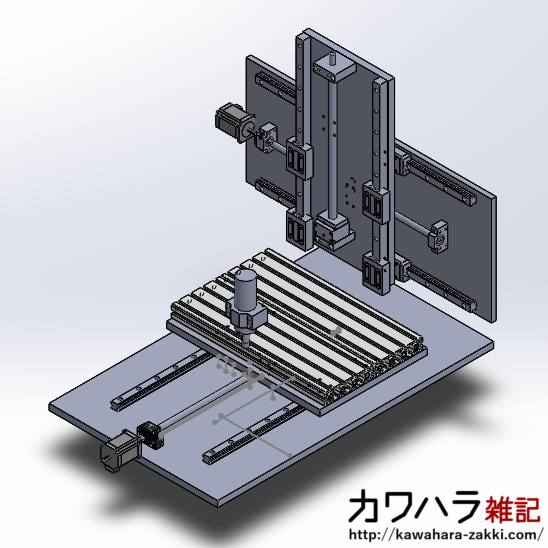

2. 主軸がZ軸で上下し、Z軸がX軸で左右に動く

自作CNCを作っている人にもこのタイプは結構多いように思います。

薄い板の加工には有利かな。

ワークの高さが一定以下なら、テーブルがX軸の下に完全に潜り込めるようにすればY軸方向、X軸方向共に大きく設計できます。

レーザーで板材をカットしたりするタイプにはベストかも知れませんが、立体的な切削加工を考えた場合、ワークの高さが一定以上になると、ワークがX軸にぶつかってしまう可能性があります。

上の図では書いていませんが、テーブルをまたぐ「門」のような形でX, Z軸を支える柱が必要です。

X,Z軸を支える柱をY軸の外側に通すことで、加工範囲を広げられる。

しかしワークの高さがあると、X軸にワークが干渉するので、Z軸の可動範囲、ワークの高さ、ツールの長さが制限される。

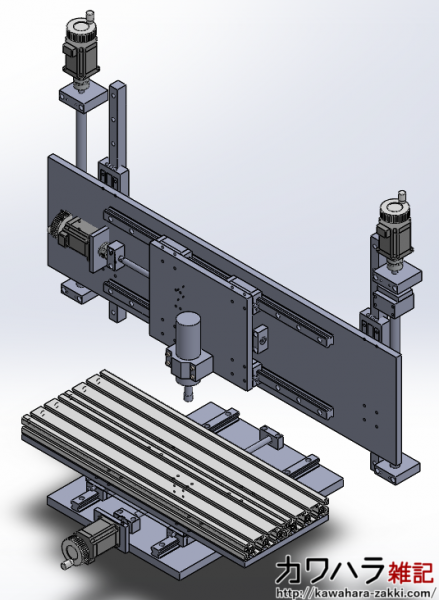

3. 主軸がX軸で左右に動き、X軸がZ軸で上下に動く

マシニングセンタによくありそうな構造。

2と似ていますが、Z軸の上にX軸が乗っているのが特徴。

テーブルがX軸の下に潜り込む構造ですが、X軸全体が上下するので高さのあるワークでもぶつかりません。

Z軸をテーブルの幅の外側に置けば、加工範囲も広く取れます。

これが一番理想的な形かも。

上の図は説明のために適当に作ったものなので、もっとテーブルの幅を狭くし、奥行を増やして正方形に近づけたほうがバランスが良くなると思います。

この配置が理想的に思えますが、Z軸の送りねじの配置に難があります。

送りねじが片方だけじゃバランスが悪いので、リニアガイド左右両側に配置しなければならなくなり、製作難易度とコストがアップします。

趣味の領域で作るのはちょっと難しいかもしれません。(私が作ろうとしているのは趣味の領域に毛が生えた程度のものです)

3つの軸配置のメリット、デメリットをまとめるとこのようになります。

| X軸加工範囲 | Y軸加工範囲 | Z軸加工範囲 | 製作難易度 | |

|---|---|---|---|---|

| 1案 | ○ | × | ○ | ○ |

| 2案 | ○ | ○ | × | ○ |

| 3案 | ○ | ○ | ○ | × |

どれも一長一短ありますね。

可能であれば3案で製作し、薄板等、平面的な加工が主なら2案、高さのある形状の加工が主なら1案と言う選択になるかと思います。

まとめ

この記事を書いている現在、PCからの司令でステッピングモーターを動かせるのを確認した段階です。

電気に疎い私にとって、実はこれが一番の不安要素でしたが、とりあえずここを突破出来たのであとはなんとかなるかなと思ってこの記事を書き始めました。

とりあえず1軸作って、動かしてみます。

ちょっとずつ作っているので、完成は1年先かもしれません。

お手軽に自作CNCを試したい方は、自分で組み立てられるキットがアマゾンでも売られてるので、まずはそれで遊んでみるのがいいかもしれませんね。

コメント