主な造形方式を分類するとこんな感じです。

方式の違いによって、使える樹脂の種類が違ったり、仕上がりの見た目や、実用的な強度があるのか、すぐに割れてしまうのか、と言うように造形物も違ったものになります。

今回はこの辺の解説をしてみたいと思います。

関連記事

500万円前後の業務用3Dプリンター(インクジェット方式)を選定することになった

3Dプリンターと言っても、その方式にはいろいろな種類があります。

- FDM

- インクジェット(マテリアルジェッティング)

- バインダージェッティング

- 粉末焼結

- 光造形

[adsense1]

FDM方式(熱溶解積層法)

FDM方式(熱溶解積層法)は、プラスチックの材料を熱で溶かしてそれを一筆書きのように1層ずつ描き、それを積み重ねて造形する方式。

家庭用として売られている安価な機種(5万円くらい)もあり、3Dプリンタとしては安い部類です。

個人が3Dプリンタを所有するとなれば、ほとんどがこのFDM方式となります。

と言っても、上位機種になると数千万円以上の機種も。

なんでここ数年で急に安価な機種が出始めたかというと、FDM方式の特許が切れたから。

機構的にはそんなに難しいものじゃないので、あっちもこっちも一斉に真似しだして、価格破壊が起こったと言うことです。

RepRapと言うオープンソースの3Dプリンタのプロジェクトもありますので、一から自作することも可能。

駆動に必要なソフトウェアも無料で手に入ります。

1層が1筆書きのように繋がっているので、3Dプリンタの造形物としては各方式の中で一番強度があります。

強度が必要な、実用する道具を作る、と言う用途にはFDM方式が良いでしょう。

出来上がった造形物は、積層跡がはっきりと分かり、見た目がちょっと荒いです。

フィギュアとかの、小さくて見た目が重要なものにはそんなに向いてないかもしれません。

見た目をキレイにしようと思ったら、パテで埋めたり削ったり磨いたり塗装したり、という作業が必要になります。

アセトンと言う有機溶剤で表面を溶かして滑らかにする、と言う方法もありますが、どちらにしても手間ですね。

造形物が大きい場合は、積層跡が相対的に小さく見えるので、そんなに違和感がないです。

使用できる材料はPLAやABSとなります。

1kg4000円くらいと、まあまあ安い部類なので、家庭用としても使いやすいですね。

材料は「フィラメント」と呼ばれ、太さ1.75mmや3mmの糸状で、糸巻きに巻かれた状態で購入します。

材質や太さが合えば、メーカー純正じゃなくても使用できるので、サードパーティー製の安い樹脂を使用する、と言う事も出来ます。

サポート材について

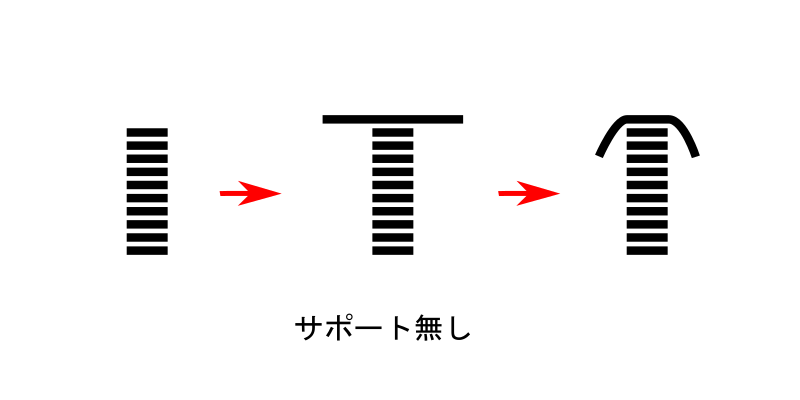

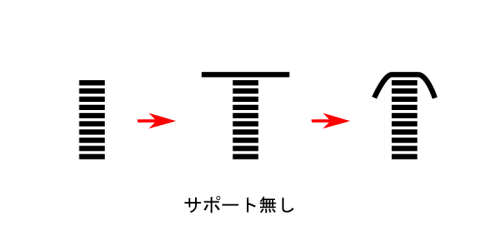

造形するための材料「モデル材」の他に、「サポート材」と呼ばれる樹脂材料も必要になってきます。

また、例えば木をプリントするとして、幹の部分をプリント後、枝の部分をプリントしようとすると、枝の下にはヘッドから出た樹脂を支えるものがなにもないため、枝を形成する前に下に落ちてしまいます。

FDM方式でプリントに失敗すると謎のモジャモジャが出来ますが、こういった理由でモジャモジャが出来上がるわけです。

それで、枝になる樹脂が下に落ちないために必要なのが「サポート」。

枝の下に、あらかじめ「サポート」と呼ばれる台をプリントし、枝を支えます。

足場のようなものですね。

このサポートの材料を「サポート材」と呼びます。

ヘッドが2つ以上あるFDM方式の3Dプリンターでは、モデル材とサポート材を同時にプリントできますが、ヘッドが1つしかない安価なプリンターも存在します。

その場合、サポートをモデル材で作ることになり、後で除去するのが大変と言うデメリットがあります。

ヘッドが2個でサポート材が使える場合は、若干サポート除去が楽になります。

業務用の機種では、水溶性サポートを採用しているものもあります。

水で柔らかくなるので、除去が簡単というわけです。

インクジェット(マテリアルジェット)

インクジェット方式(マテリアルジェット)は、紙に印刷するインクジェットプリンタのインクの代わりに液体状の樹脂を噴射します。

その液体の樹脂を紫外線を当てて硬化させ、上へ上へと積み重ねて立体物を造形する方法です。

本体価格は300万円~。

本体価格の他に、年間保守料や材料などで、年間100万円以上のランニングコストがかかるんじゃないでしょうか。

価格からして完全に業務用ですね。

家庭向けな安価な機種は私の知る限り存在しません。

1層のピッチが0.028mmとか0.014mmなど、高精細な機種が多く、FDM方式に比べて積層跡の目立たない、見た目にキレイな造形物が出来上がります。

と言っても、表面がつるつるでピカピカの造形物が出来上がるわけではないですし、よく見ると積層跡はやっぱり分かります。

層と層の間が割れやすく、薄板の強度にはちょっと不安が残ります。

強度的にはFDM方式に軍配が上がるでしょう。

でも、FDM方式は1mm以下の薄板がそもそも造形出来ないこともあるので、形状の再現性という点に於いてはインクジェットプリンタが優れています。

使用できる材料はUV(紫外線)で硬化するアクリル樹脂です。

この光硬化性の樹脂は価格が結構高価で、1gあたり40円以上するものも珍しくありません。

つまり1kgで4万円。

結構お金かかります。

紙のインクジェットプリンタと同じように、材料はカートリッジに収められていて、メーカー純正以外は使用できません。

つまり、FDM形式のようにサードパーティー製の安価な樹脂を使用するという選択肢はありません。

インクジェット(マテリアルジェッティング)方式のサポート材

インクジェット(マテリアルジェット)方式の3Dプリンターにも、FDM方式と同様にサポートが必要になります。

空中に液状の樹脂材料を吐出しても、UVライトで固める前に下に落ちてしまいますからね。

このサポート材の値段も結構高いです。モデル材と同じくらいか、ちょっと安いくらい。

捨ててしまう部分にもお金がかかってしまいます。

サポートを除去する手順もメーカーによって色々で、

- ウォータージェットにより物理的に除去

- 水溶性のサポートを水に溶かして除去

- スチームの熱でサポートを溶かして除去

などがあります。

ウォータージェットによる除去は、水道に接続する配管工事も必要になってくるので、お手軽とは言い難いですし、手間もかかります。

高圧洗浄機のように水を高圧で噴射し、水圧によりサポート材を吹き飛ばすんですが、その勢いでせっかく作った造形物が壊れてしまうケースもあります。

スチームの熱で除去する方法は、造形物の細い部分が熱で曲がってしまうことがあるので、注意が必要です。

水に溶かして除去する方法が一番楽そうですね。

インクジェット(バインダージェット)

バインダージェットは、インクジェットの一種ですが、材料じゃなくて接着剤のようなものを噴射します。

あらかじめ粉を敷き詰めといて、そこに造形したい形に接着剤(バインダー)を噴射。

その上にさらに粉を敷いて、バインダーを噴射、ということを繰り返して1層ずつ積層していきます。

価格は300万円~

業務用ですね。

フルカラーで3Dプリントが出来る機種もあります。

人間を3Dスキャンして、カラーの3Dプリントでフィギュアにする、みたいのをテレビとかで時々見かけますが、アレはこのバインダージェットでやってるんでしょう。

でもこの材料の粉はプラスチックじゃなくて「石膏」です。

つまり、脆いんです。

落としたらすぐ割れます。

なので、用途としては意匠確認ですね。

出来上がりがどんなふうに見えるのかを確認したり、飾っておくフィギュアや置物を作ったり。

バインダージェットで何か道具を作って、実際に実用するというのは現実的じゃありません。

プリント後は、粉の中から出来上がった造形物を取り出します。

周りが粉だらけになりそう。

バインダージェット方式は、FDMやマテリアルジェットで必要なサポートが不要です。

粉末状の材料の中に埋まる形で造形が進むため、粉末状の材料自体がサポートの役割を果すためです。

サポート材のために余計にお金がかからないというのもメリットです。

粉末焼結積層方式(SLS)

粉末焼結方式は、材料となる粉末を敷いて固めるという点では、バインダージェットにちょっと似てますが、接着剤を噴射するのではなく、レーザーを照射して固めるというのが特徴です。

プラスチックだけじゃなく、セラミックや金属まで造形することが出来ます。

高精細で強度も高い造形物が得られ、最終製品として使うことも出来るという、なんかすごいやつ。

でも、一つ問題があるとするならば、3Dプリンター本体が非常に高い!

数千万円以上が普通で、億を超える機械も。

松浦機械製作所と言うメーカーでは、レーザー焼結と切削加工を複合したハイブリッド型の3Dプリンターを製作しています。

これにより、切削加工で製作した品物と同等の非常に高精度な仕上がりになると同時に、切削加工のみでは不可能な形状を作ることも出来ます。

こんなの欲しい。

でも完全に予算オーバーな上に、価格分を回収できるほどに有効活用出来る自信がない。

材料の価格は、使用する樹脂や金属によって大きく違うはずですが、インクジェット(マテリアルジェット)に使用するような光硬化性樹脂よりは、安くすることが出来るようです。

バインダージェットと同様に、プリント後は造形物が材料の粉に埋まった状態なので、そこから取り出す必要があります。

また、バインダージェットと同じく、粉末に埋まりながら造形されるため、粉末自体がサポート代わりとなり、別途サポート材が不要です。

光造形方式(SLA)

光造形方式は、液状の材料(樹脂)に光(レーザー等)を当てて硬化させ、それを1層ずつ繰り返して立体物を作る方法です。

この方式は昔からありますよね。

昔は「3Dプリンター」なんて言葉一般的ではなく、「RP(ラピッドプロトタイピング)」って言ってたように思います。

ラピッドプロトタイピング、つまり「高速試作」。

形状確認なんかの試作に使ってたわけです。

光造形で作った造形物はやたら脆くてすぐ割れるというイメージがあります。

試作なので、すぐに壊れるのは仕方がないと割りきって使っていたのかもしれません。

光造形方式のメリットってなんだろう?

高精細な造形物が得られる?

本体価格は数千万円以上のものが多いかと思いますが、最近は1万円台で購入できると言う衝撃的に安い光造形方式の家庭用3Dプリンターもあります。

世界最安! 1万円台の光造形3DプリンターINBOX nanoが登場

FDM方式が10万円を切る価格で売られ始めた時も衝撃的でしたが、現在の最安でも4万円くらいするんですかね。

FDM方式は、X,Y,Zの3軸方向にヘッドやテーブルを動かす機構が必要になりますが、光造形法式は(たぶん)Z方向にだけ動かせば済みます。

このため、光造形方式のほうが安く機械を作れるんじゃないかと想像しています。

光造形方式もサポート材は不要です。

まとめ

どれが一番優れている、と言うわけではなくそれぞれに長所、短所があります。

求めるものによって、必要な方式が決まってきます。

金属をプリントするには粉末焼結しかないですし、フルカラーが必要なら現状ではバインダージェットだし、強度と安価さを求めるならFDM、と言った具合に。

用途ごとに3Dプリンタを複数揃えるというのも手ですが、3Dプリントを請け負ってくれる業者もいろいろありますので、そういうのを上手く使うのも賢い選択です。

関連記事

500万円前後の業務用3Dプリンター(インクジェット方式)を選定することになった

[adsense2]

コメント